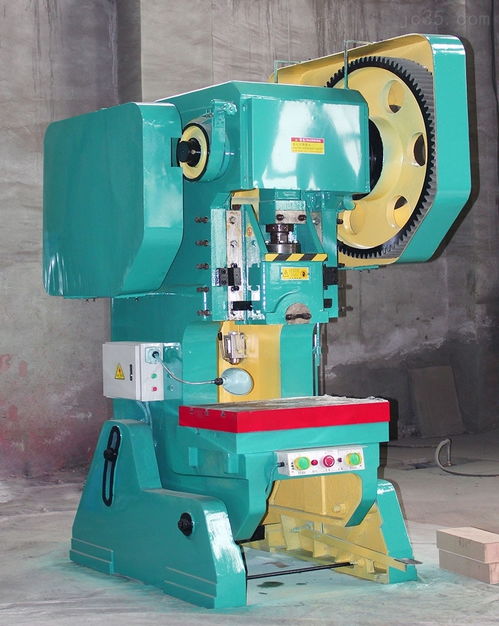

普通沖床,又稱機械式沖床或曲柄沖床,是金屬加工領域中最常見、應用最廣泛的壓力機之一。它以結構簡單、操作方便、維護成本低和高效率的特點,成為眾多中小型制造企業的核心設備。本文將深入解析普通沖床的基本構造、工作原理、主要應用及其在現代制造業中的角色。

一、基本構造:簡約而不簡單

一臺典型的普通沖床主要由以下幾個核心部件構成:

- 機身(機架):通常為堅固的C型或門型鑄鐵或鋼板焊接結構,負責支撐所有部件并承受加工時產生的巨大壓力,確保整體剛性和穩定性。

- 傳動系統:包括電機、皮帶輪、齒輪和曲軸(或偏心軸)。電機提供動力,通過皮帶和齒輪減速增扭,將旋轉運動傳遞給曲軸。

- 工作機構:核心是曲柄滑塊機構。曲軸的旋轉運動通過連桿轉換為滑塊的直線往復運動。

- 滑塊(滑枕):安裝模具上模的部分,在導軌的約束下做精準的上下往復運動。

- 工作臺:安裝模具下模的平臺,通常帶有T型槽,用于固定模具。

- 離合器與制動器:控制滑塊運動的“開關”與“剎車”,確保沖壓動作能準確啟動和停止,保障操作安全。

- 控制系統:早期多為腳踏開關或按鈕,現代沖床則集成更安全的電氣控制系統。

二、工作原理:曲軸旋轉的力學之美

普通沖床的工作原理基于經典的曲柄滑塊機構,其過程清晰而高效:

- 動力啟動:操作者啟動設備,電機開始旋轉。

- 運動轉換:電機的旋轉運動通過皮帶和齒輪傳動系統,驅動曲軸勻速旋轉。

- 直線輸出:曲軸的旋轉帶動連桿運動,連桿又將這種圓周運動轉變為滑塊在導軌內的垂直直線往復運動。

- 沖壓成型:安裝在滑塊和工作臺上的模具(上模與下模)隨著滑塊的下降而閉合,對置于其間的金屬板材施加巨大的壓力,完成沖孔、落料、彎曲、淺拉伸等工序。

- 回程與循環:沖壓完成后,滑塊到達下死點并隨即開始上升(回程),返回上死點,等待下一次沖壓。整個過程周而復始。

其運動特性是滑塊速度從上死點向下死點運動時逐漸加速至最大,再減速至零;回程亦然。這種特性適合進行分離工序(如沖裁),對于需要勻速的深拉伸工序則略有不足。

三、主要應用領域

憑借其強大的瞬時沖擊力,普通沖床在金屬加工中扮演著多面手角色:

- 沖裁加工:這是其最普遍的應用,包括沖孔、落料、切口等,用于生產各種形狀的金屬片零件,如電器外殼、支架、鏈片等。

- 成型加工:進行簡單的彎曲、壓印、淺拉伸等,制造具有凹凸形狀的零件。

- 裝配工序:用于壓鉚、壓入襯套等組裝作業。

它廣泛應用于五金制品、家電、汽車零部件、電子機箱、儀表、日用金屬制品等幾乎所有涉及薄板金屬加工的行業。

四、優勢、局限與現代發展

核心優勢:

成本效益高:購置成本、維護成本和能耗相對較低。

效率卓越:行程次數固定,每分鐘可完成數十至數百次沖壓,節拍穩定。

結構堅固耐用:機械結構簡單可靠,壽命長。

操作維護簡便:對操作人員技術要求相對較低,日常維護簡單。

固有局限:

安全性要求高:必須配備完善的光電保護裝置、雙手啟動按鈕等安全設施,防止工傷。

柔性不足:生產不同產品時需更換模具,調試耗時,不適合極小批量、多品種的生產模式。

加工特性限制:不適合深拉伸、精壓等對速度和力有特殊要求的復雜成型。

噪音與振動較大:機械沖擊不可避免會產生噪音和振動。

現代演進:隨著技術進步,許多普通沖床已升級為可編程機械壓力機,加入了數控(NC)系統,能夠控制滑塊的行程和停止位置,拓展了工藝范圍。安全標準的提升使得現代沖床的安全防護措施已極為嚴密。

###

盡管更先進、更智能的液壓機、伺服壓力機不斷涌現,但普通沖床憑借其無可替代的經濟性、可靠性和在大量標準件生產中的高效表現,依然是現代制造業,尤其是基礎金屬加工業中不可或缺的“工作母機”。理解其原理與特性,是安全、高效利用這一經典設備的基礎。它不僅是車間里轟鳴的鋼鐵巨人,更是工業化進程中一段歷久彌新的機械傳奇。